Ziegler-Natta-Verfahren

Mit Ziegler-Natta-Verfahren (früher auch Mülheimer Prozess) bezeichnet man ein Verfahren zur Herstellung von Polyolefinen über koordinative Insertionspolymerisation mit metallorganischen Katalysatoren. Dieses Verfahren findet technische Anwendung in der Synthese von Polyethylen und Polypropylen.

Geschichte

Bereits seit 1938 wurde Polyethylen radikalisch bei hohen Drücken und Temperaturen von bis zu 300 MPa und 300 °C hergestellt. 1953 entdeckte Karl Ziegler am Max-Planck-Institut für Kohlenforschung in Mülheim an der Ruhr, dass Ethen mit Titankatalysatoren auch bei niedrigen Drücken bzw. später sogar bei Normaldruck und Raumtemperatur zu Polyethylen polymerisiert werden kann. Das bis dato verfügbare Polyethylen hatte aufgrund der radikalischen Polymerisation und der daraus resultierenden Langkettenverzweigungen andere mechanische Eigenschaften als das neue, katalytisch hergestellte, lineare Polyethylen. Dieses hatte eine höhere Kristallinität und damit eine höhere Härte und Steifigkeit und erschloss somit neue Anwendungsfelder für Polyethylen. Schon wenige Monate nach der Entdeckung wurde das Verfahren industriell angewendet.

Die anfänglich geringe Aktivität des Katalysators führte allerdings zu einer großen verbleibenden Katalysatormenge im Produkt, das deswegen umständlich aufbereitet werden musste. Durch stetige Verbesserung der Katalysatoraktivität können heutzutage mit einem Gramm Titan im Katalysator weit über 1000 kg Polymer hergestellt werden und der Katalysatorrest verbleibt im Produkt. Zweiter Namensgeber des Verfahrens ist Giulio Natta, der die Übergangsmetallkatalyse erfolgreich auf die Polymerisation von Propen übertrug. Beiden wurde 1963 gemeinsam der Nobelpreis für Chemie für Entdeckungen auf dem Gebiet der Chemie und Technologie der Hochpolymeren verliehen.

2007 betrug das Gesamtvolumen von Polypropylen nach dem Ziegler-Natta-Verfahren 45,1 Mio. Tonnen, das von HDPE über 30 Mio. Tonnen. Die Polymere finden Anwendung in der Herstellung von Rohren, Gasleitungen, Öltanks, Verpackungsmaterialien und vielen anderen Bereichen.

Ziegler-Natta-Katalysatoren

Klassische Katalysatoren

Die katalytisch wirksamen Systeme sind metallorganische Mischkatalysatoren aus einer metallorganischen Hauptgruppen-Verbindung der Gruppen I, II oder III (z.B. Triethylaluminium) und einer Übergangsmetallverbindung, hauptsächlich der Gruppen IV bis VI (z.B. Titantetrachlorid).

Diese werden auch als klassische Ziegler-Natta-Katalysatoren (ZN-Katalysatoren) bezeichnet. Es handelt sich dabei um homogene oder heterogene Mehrzentren- (engl: multiple-site) Katalysatoren. Diese haben eine enorme wirtschaftliche Bedeutung, vor allem zur Produktion von Polypropylen erlangt. Moderne Ziegler-Natta-Katalysatoren werden aus Magnesiumchlorid, Titantetrachlorid, Triethylaluminium sowie internen und externen Donoren hergestellt und erreichen einen Umsatz von 150 kg Polymer pro Gramm Titan. Der Name Ziegler-Katalysatoren geht auf einen Vorschlag des italienischen Chemikers Giulio Natta zurück, dem es mit Hilfe der von Karl Ziegler entwickelten metallorganischen Mischkatalysatoren erstmals gelang, Propen stereospezifisch zu polymerisieren.

Kaminsky-Katalysatoren

Neben den klassischen, heterogenen, multiple-site ZN-Katalysatoren wurden in jüngerer Zeit auch homogene, single-site Katalysatoren zur kommerziellen Produktion von Polyethylen und Polypropylen eingesetzt. Es handelt sich dabei um Metallocen-Verbindungen der Gruppe 4 in Verbindung mit dem Co-Katalysator Methylaluminoxan, sogenannte Kaminsky-Katalysatoren. Die größte Bedeutung haben dabei Zirconocenkomplexe, die wesentlich höhere katalytische Aktivität als die entsprechenden Titanocenkomplexe oder Hafniumsysteme aufweisen. Aus verfahrenstechnischen Gründen werden solche an sich homogenen Systeme dennoch auf festen porösen Trägerpartikeln aufgebracht.

Mechanismus

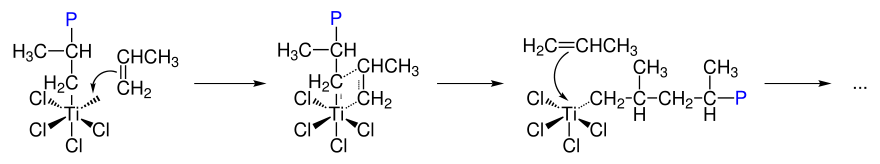

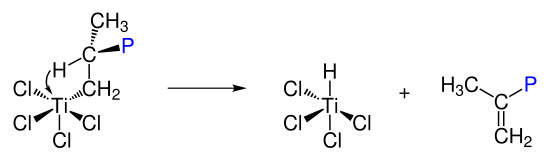

Unter Ziegler-Natta-Katalyse versteht man die koordinative Insertionspolymerisation von Olefinen an Lewis-aciden Metall-Komplexverbindungen. Die Katalysatorsysteme bestehen in der Regel aus einer metallorganischen Hauptgruppenkomponente, etwa Triethylaluminium, und einer metallorganischen Übergangsmetallkomponente der Nebengruppen vier bis acht.

Im ersten Schritt wird ein oktaedrischer Komplex gebildet, der eine freie Koordinationsstelle aufweist. Propen bindet an die freie Koordinationsstelle und insertiert anschließend in die Metall-Kohlenstoff-Bindung, was zum Aufbau des Polymers führt.

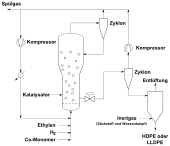

Niederdruckverfahren

Das Niederdruckverfahren zur Polyethylenherstellung wird in einem Paraffinöl durchgeführt, in dem der Katalysator dispergiert wird. Bei Normaldruck, häufiger aber bei Ethendrücken von 2 bis 8 bar, erfolgt die Reaktion in einem Rührkessel. Bei der Verwendung von klassischen Katalysatoren war der Katalysatoranteil im Endprodukt hoch und es musste aus verarbeitungstechnischen Gründen ein Abtrennungsschritt eingeführt werden. Dazu wurde der Katalysator z.B. mit Alkoholen in lösliche Verbindungen überführt und abgetrennt.

Literatur

- K. Ziegler, E. Holzkamp, H. Breil und H. Martin: Das Mülheimer Normaldruck-Polyäthylen-Verfahren. In: Angewandte Chemie. 67, 1955, S. 541–547, doi:10.1002/ange.19550671902.

- G. Wilke, Angew. Chem., 75 (1963), S. 10.

- G. Natta, Angew. Chem., 76 (1964), S. 553.

© biancahoegel.de

Datum der letzten Änderung: Jena, den: 24.01. 2024